案例简介

作为新能源汽车电池的重要组成部分,隔膜的作用是隔离电池的正负极。如果隔膜存在绝缘材料的漏涂、异物、孔洞等问题而未检出,很可能会造成电池和新能源汽车自燃。

大恒图像应用飞桨深度学习开源框架研发电池隔膜智能质检算法,相对于原始方案的缺陷检测精度大幅上升,且上线速度提升了 50 倍。

技术方案

技术思路

传统方法的局限性

采用阈值分割和特征分析进行缺陷检测,设计并计算特征,基于规则来进行缺陷分类,对于浅缺陷、细小缺陷、变形缺陷等的识别效果差,非常容易产生漏检和误检。

端到端方法的局限性

采集的图像覆盖范围和尺寸较大(8192x2000),而缺陷目标极小,在图象中占据的像素点很少,网络难以训练,预测准确率低。

语义分割算法计算复杂度高,对全图运算的预测时间长。

落地方案

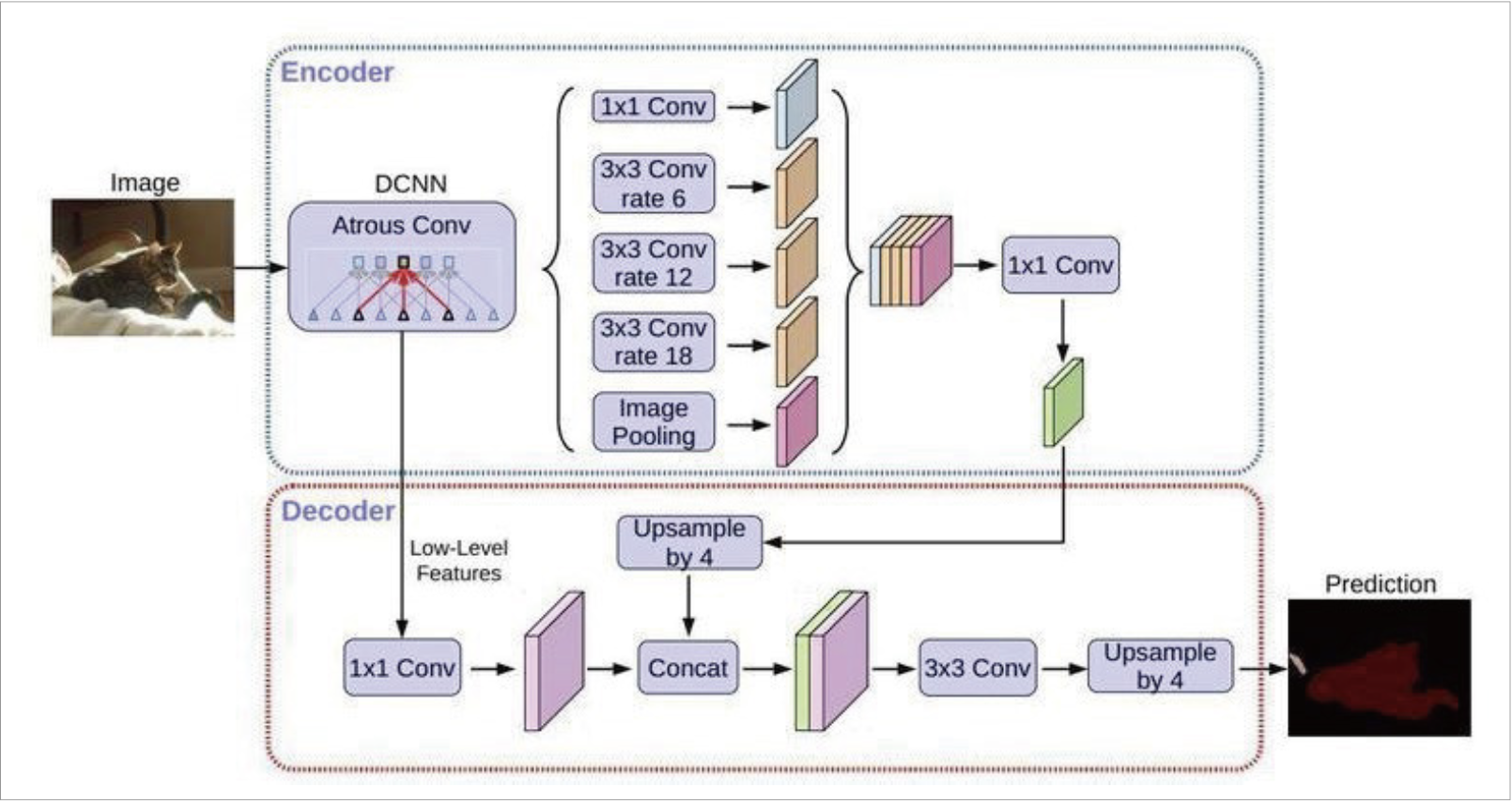

本方案中首先采用传统算法对输入图像进行阈值分割生成候选缺陷检测区域,然后用语义分割模型进行精细分割,最后用分类模型对分割出来的缺陷快速分类。

大恒图像通过在产线上安装工业相机的方式采集电池 隔膜图像作为系统输入,由部署在端侧的智能质检算法处理得到质检结果。

大恒图像完成算法设计及整体系统搭建之后,实现 82%的分割准确度,98%的缺陷分类精度,且上线后相比于传统方法的浅缺陷检测精度提升30%,质检时间将至达 2 毫秒比传统方法提升 50 倍。

案例企业简介

北京大恒图像视觉有限公司成立于1991年,是中科院下属上市公司“大恒科技(股票代码:600288)”的全资子公司,是中国最早成立的专注于视觉图像技术的企业之一,是专业的机器视觉核心部件及解决方案供应商。

案例简介

作为新能源汽车电池的重要组成部分,隔膜的作用是隔离电池的正负极。如果隔膜存在绝缘材料的漏涂、异物、孔洞等问题而未检出,很可能会造成电池和新能源汽车自燃。

大恒图像应用飞桨深度学习开源框架研发电池隔膜智能质检算法,相对于原始方案的缺陷检测精度大幅上升,且上线速度提升了 50 倍。

技术方案

技术思路

传统方法的局限性

采用阈值分割和特征分析进行缺陷检测,设计并计算特征,基于规则来进行缺陷分类,对于浅缺陷、细小缺陷、变形缺陷等的识别效果差,非常容易产生漏检和误检。

端到端方法的局限性

采集的图像覆盖范围和尺寸较大(8192x2000),而缺陷目标极小,在图象中占据的像素点很少,网络难以训练,预测准确率低。

语义分割算法计算复杂度高,对全图运算的预测时间长。

落地方案

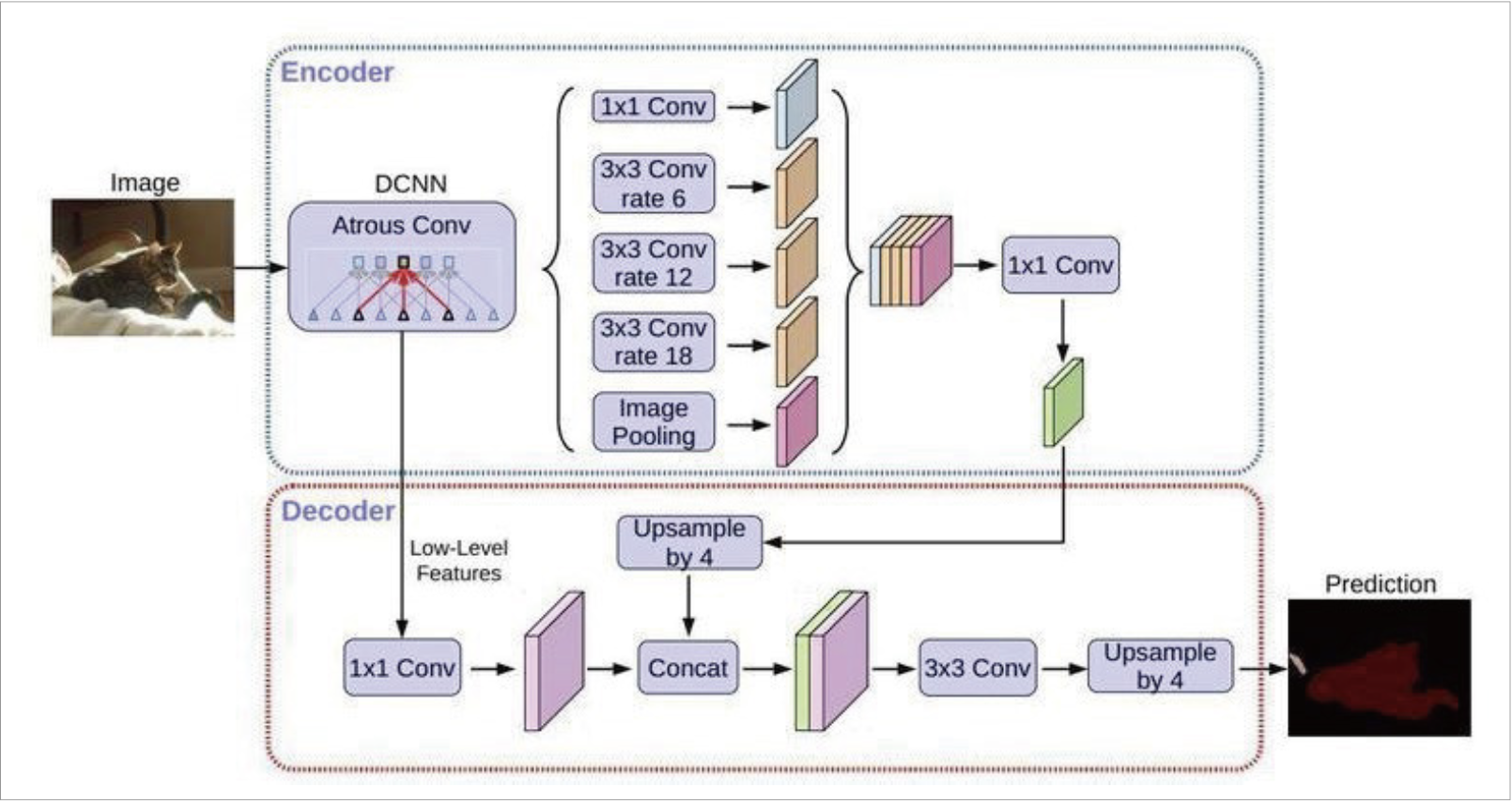

本方案中首先采用传统算法对输入图像进行阈值分割生成候选缺陷检测区域,然后用语义分割模型进行精细分割,最后用分类模型对分割出来的缺陷快速分类。

大恒图像通过在产线上安装工业相机的方式采集电池 隔膜图像作为系统输入,由部署在端侧的智能质检算法处理得到质检结果。

大恒图像完成算法设计及整体系统搭建之后,实现 82%的分割准确度,98%的缺陷分类精度,且上线后相比于传统方法的浅缺陷检测精度提升30%,质检时间将至达 2 毫秒比传统方法提升 50 倍。

案例企业简介

北京大恒图像视觉有限公司成立于1991年,是中科院下属上市公司“大恒科技(股票代码:600288)”的全资子公司,是中国最早成立的专注于视觉图像技术的企业之一,是专业的机器视觉核心部件及解决方案供应商。