电容和电感,是电子产品电路板中最常见的基础元件,也是支撑电脑、手机、空调等各种电子设备正常工作的关键要素。目前,智能设备升级迭代节奏的提升,电子元器件的需求也愈加旺盛。

以手机为例,一部5G手机中的电感则超过170颗;电容约1000个,比4G手机增加30%。电容、电感数量的增多,意味着所需元件尺寸的缩小。在电容、电感制造过程中,面对这些种类繁多、尺寸“迷你”的元件,想要通过传统的人工测检来发现瑕疵,不仅容易漏检、误检,质检效率也十分有限。

AI技术尤其是深度学习的不断发展,为电子元件瑕疵检测开拓了新路径。基于产业级深度学习开源开放平台百度飞桨,专注于高端智能视觉检测设备的广东荣旭智能技术有限公司开发出一套高检出率、高速的电子元器件外观瑕疵检测系统,大大降低研发和质检成本,同时,瑕疵检测率提升到99.98%以上,助力工业自主智造把好“质量关”。

广东省是我国制造业大省,也是电容电感等电子元器件制造商的重要聚集地,代表性企业包括顺络电子、麦捷科技等行业龙头,其中顺络电子为目前中国内陆营收规模最大的电感企业,部分产品已经实现全球出货量第一。

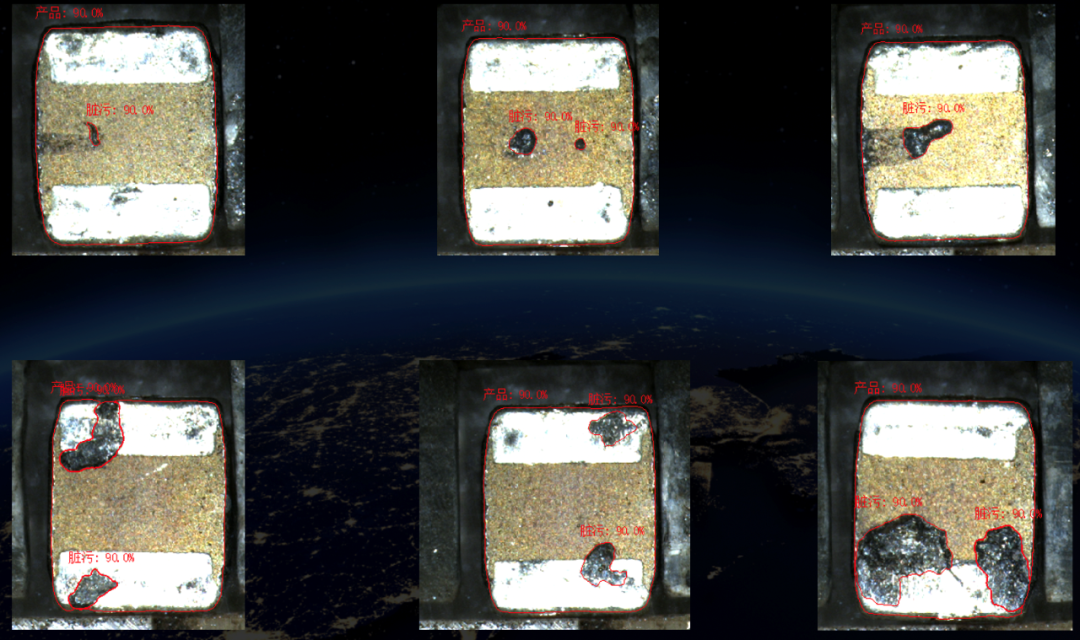

面对如此庞大的生产出货量,电容电感元件的质检也面临极大的挑战:电容电感外观缺陷类型多,例如划痕、崩缺、裂纹、脏污等,每种瑕疵的深浅、大小和位置都不确定,想要精准识别出尺寸极小的元件上各种类型的瑕疵难上加难,漏检、误检率较高。

电容电感元件如果没有通过质检关,意味着自主制造缺失了关键的最后一环。以汽车的电感为例,如果将外壳带有裂纹瑕疵的电感安装到汽车上,汽车行驶过程中产生的震动会导致电感裂痕扩大甚至破碎,可能会导致安全事故。

电容、电感的质检主要依赖人工目检与传统视觉检测方案。“对电感外壳裂纹、尤其是暗纹这类瑕疵的检测,由于裂纹处颜色和壳体背景颜色几无差别,传统视觉检测系统基本无法区分;而人工目检方式很难实现高效检测。”荣旭智能业务副总李强解释道。

作为视觉检测起家的高新技术企业,荣旭智能从事外观视觉检测软件开发已近十年。一边在产业实践中观察需求和痛点,一边在前沿技术上探索创新,荣旭智能逐渐意识到,深度学习技术对产品检测方案的开发或许是一个新出路。

“机器视觉行业里,国外有非常多优秀的企业和成熟的产品。我们还能做什么?”专注于高端智能视觉检测设备与软件开发,荣旭智能秉持为中国制造业降本增效的初心,从2017年开始与几家国外公司合作探索利用新AI技术进行产品外观检测系统开发。

用时半年、投入大量人力物力,终于实现产品外观瑕疵检出率80%的成果,比对传统视觉检测实现了不小的提升,荣旭智能的这套方案也真正应用落地。然而,这一检出率距离真正的行业标准仍有很大的进步空间——质的变化是难以逾越的高峰。

恰巧,此时荣旭智能算法工程师团队收到了一条“安利”:或许可以试试国产的深度学习开源开放平台百度飞桨?抱着对国产技术和平台的期待,荣旭智能很快在尝试中收获了全新认知:“深度学习算法在检测精度的板块已远远超越人的判断。”

基于飞桨,荣旭智能开发搭建起Tensor Vision外观缺陷AI质检整体解决方案,并一一攻克了三大技术难题:首先是对大量数据的高效标注,少量人工标注后即可快速实现自动标注,实现95%以上的检出率;面对不同项目快速精准选择合适的模型,飞桨丰富实用的模型库让选型“有据可循”,更加轻松高效;最后,模型部署这AI落地“最后一公里”的难题上,调用飞桨推理模块实现了十分稳定的效果。

当质检方案深入具体的产业场景后,荣旭智能根据客户生产情况不断迭代优化,飞桨的相关技术工具又在关键环节助力提质增效。利用PaddleSeg图像分割开发套件,瑕疵种类复杂的电感检测难题迎刃而解,能够将此前无法检出的电感外壳裂纹等不良品精准筛选出来;PaddleDetection和PaddleOCR等视觉开发套件实现了产品型号和二维码的精准字符检测。

荣旭智能基于飞桨打造的Tensor Vision使电容电感元件检出率从80%提高至99.97%,大大提升了产品检测效率和精度;同时,整体模型开发投入相较于传统方式的成本降低了90%以上,而应用落地之后使得质检成本也降低了超70%。目前,这套系统已在电容电感生产龙头企业顺络电子、麦捷、铭普等落地,并走进国外电容器生产商TDK的产线。

这次尝试,不仅实现了中国电子元器件外观检测方案的深度创新,同时,也为我国电感电容制造龙头企业在国际市场上加强产品竞争力,实现了更有力的智能化质量把关。数字化、智能化转型发展是我国制造业发展的必由之路,AI与传统产业的深度融合将助力我国自主智造迈出更加坚实的步伐。

点击

阅读原文

或在

飞桨公众号后台

回复关键词“

有解

”,即可

获得飞桨“有解”案例册链接

。产业有问,飞桨有解。

关注【飞桨PaddlePaddle】公众号

获取更多技术内容~